![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

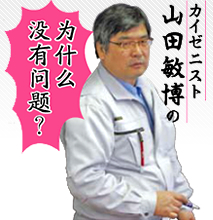

第1回

問題に気づくこと、それがカイゼンの始まりだ

中国の生産現場を訪問して現場カイゼンの方法を説き、自らカイゼンできる人材を育成する「カイゼニスト山田敏博」。トヨタ生産 方式に基づく豊かな経験を活かし、今回は水産用や土木建築用のロープを受注生産する江陰石田製綱有限公司の生産現場でカイゼンに取り組む。

日本の漁業を支える定置網や底

引き網、土木建築現場で作業員の

命を預かる安全ネットや命綱を受注

生産している江陰石田製綱有限公

司は、約1世紀前に創業開始した

石田製綱の中国生産を一手に引き

受ける生産拠点だ。同社のたった一

人の日本人として、総経理を務める

石田健太郎は工場立ち上げ時より

ここに常駐し、孤軍奮闘している。

カイゼン活動の初日、カイゼニス

トの山田敏博は、会議室に集めた

カイゼンチームのメンバー一人ひと

りに「生産現場で抱えている問題点

を出して欲しい」と伝えた。ところ

が、メンバーの回答は「没有(ない)」、

「没有问题(問題ない)」の一点張り

だ。その回答を聞いた山田は「どう

して問題がないんだ?(为什么没有

问题?)」と語気を強めた。

行動を第一に考える山田は、す

ぐさまカイゼンメンバー全員を連

れて、現場へ向かった。現場に足

を踏み入れた山田は、目に付いた

問題を指差しながら、「問題が見

つけられないのは仕方ない。おそ

らく、今までは現場をカイゼンす

るという気持ちがなかったのだろう。

これから半年は、みんなと一緒に

5S(整理・整頓・清潔・清掃・躾)

から始めるカイゼン活動を進める

ので、まずは目に見える問題から

カイゼンしていこう!」とハッパを

かけ、カイゼンチームのメンバーと

社内で作成した赤札を使った「赤

札作戦」を開始した。

「赤札作戦」とは5Sの「整理」

を実行する方法だ。赤札の赤は工

場の垢(あか)と危険な色をイメー

ジしており、赤い札が貼ってある

ととても目立つため「整理の見え

る化」を進められる。同社は複写式の赤札を採用しており、1枚目

を問題箇所へ貼りつけ、2枚目を

事務所の赤札掲示板に貼りつけて

いる。問題が解決された後、現場

と事務所の赤札が剥がされるとい

う仕組みだ。赤札を使用すること

により、誰もが問題を指摘できる

ようになり、山田とカイゼンチーム

が一緒になって問題の見える化を

図り、カイゼン活動を推進できる

ようになった。

また、カイゼン活動中、同社は

必要なものを必要な時に手に入れ、

すぐさまカイゼンに取り入れている。

この対応スピードの速さは、石田

健太郎のカイゼン活動への切実な

思いを反映しているといえよう。

山田は現場作業を観察する中

で、作業員により作業時間と作業

方法が異なることに気づいた。そこで、カイゼンチームと一緒に作

業観察を行い、現状把握を行った。

各現場をチェックして回ったとこ

ろ、明確な標準作業書がないこと

が判明した。作業標準書がない生

産現場は少なくない。標準作業書

がなくても、教育や経験で業務が

回ることが往々にしてある。しかし、

標準作業書がなくては、設備の稼

働率を上げ、作業カイゼンなどのカ

イゼン活動を進めることができない。

山田は「どうして標準作業書が

ないんだ?」と問い、カイゼンチー

ムからは「没有问题(問題ない)」と

の答えが返ってきた。山田は「標

準作業書がないことが当たり前に

なっている状況はまずい。カイゼン

を進めるには、習慣となっている作業を明文化していこう!」と呼び

かけ、カイゼンチームと一緒に標準

作業書作成の打ち合わせを行った。

打ち合わせでは、個人で持ってい

たノウハウを洗い出すことができた。

例えば、糸を撚る設備(リング、フ

ライヤー、仕上げ)では製品ことにギ

ヤの段取り替えが必要だ。しかし、

ただ交換するだけではなく、ある一

定のゆとりを持たせて設定すること

が、糸を切らずに撚るコツとなって

いる。これを標準作業書に盛り込む

ことで、ノウハウを仕組み化できた。

さらに、作業上の問題も解決で

きた。例えば、アンカー打ちされ

ていないため、糸を撚った後に巻

き取り台が動きやすく、作業効率

を下げていたが、アンカー打ちする

ことにより安定して作業できるよう

になった。ノウハウは標準作業書

に反映し、問題は即時に解決した。

標準作業書完成後、各現場リー

ダーと矛盾や抜けがないかを擦り

合わせ、次の日から適用すること

となった。標準作業書に基づいて

作業することで、日々の生産高を

把握できるようになったのだ。

カイゼン活動を1カ月、2カ月と続けていくと、カイゼンチーム

のメンバーは現場で問題を見つけ

られるようになり、山田もカイゼ

ン活動で同社に赴くのが楽しみに

なってきた。しかし、山田には悩

みがある。それは、カイゼンチーム

が抽出する問題が経験値に基づく

ものばかりなのだ。

経験値に基づき抽出された問題

は、すぐにカイゼン効果の出るもの

が多いのは事実だ。ただ、山田は

「経験値だけに頼ると抽出できない

問題もある。そのため、基礎となる

知識をしっかり身に付け、経験値

とは異なった視点で問題を捉えて

欲しい」とカイゼンチームに訴えた。

山田はこれまで、「5S」「ムダとり」

「作業標準」「見える化」「経営者の視

点」の講義を行ってきた。通常、講

義は一度だけで、後は自分で復習

することが多い。ただ、これでは知

識と行動が一体とならず、知識の

定着が難しい。そこで、山田は毎

回、以前の講義内容を織り交ぜな

がら、カイゼン活動を実施している。

山田の「どうして問題がないん

だ?(为什么没有问题?)」という

声が簡単に消えることはないだろう。

しかし、石田は同社のスタッフが

日々成長し、生産高を正確に把握

できるようになったことを喜んでいる。

●江陰石田製綱有限公司

●琳得科(天津)実業有限公司(その1)

●琳得科(天津)実業有限公司(その2)

●琳得科(天津)実業有限公司(その3)