とある製造現場の工場長を務める田口は2杯目のビールを飲みきって、次は何を頼もうか考えているところだった。

気がつけば、中国工場に赴任して1年3ヶ月目。カタコトではあるが、現場のメンバーが話す中国語の意味もざっくりはわかるようになったし、現場のメンバーも田口を工場長として意識してくれるようにもなった。

当初は、山積みだった問題も少しずつ整理しながら、現場と一緒に苦労したことが多少は実ってきたかなと、少しぐらい周りにも自慢したい気持ちになっていた。

一方で、現場に入った当初から薄々気づいていた大きな現場の問題にもそろそろ切り込む必要が出てきており、少し厄介な問題を片付ける時が来たか、と思いながら、ハイボールを注文した。

一緒に飲みにきていた製造部長の島田と最近、頼もしくなってきた部下のことについて話をしていた流れから、今年の会社方針と会社目標の話に切り替わった。

「島田さん、今年の工数削減目標なんだけど、下期へ向けた策は上手くいきそう?」

島田が、ちょっと渋い顔をしながら話した。

「いや〜上期はなんとか追いつけるかどうかだけど、年間で見ると厳しいよねぇ〜。無理とは言わないが正直言って、広い目で見て間接人員の削減も含めて本腰入れて考えてもらわないと全体での達成はこのままじゃ難しいよね」

さらにちょっと赤らんだ顔をしながら島田はこう続けた。

「大体さぁ〜現場の作業員の手書き日報をひたすらExcel入力してる人もいるじゃない?あれなんてどうにかならんのかね?」

田口はジョッキ半分ほどのハイボールを喉に流し、うなづきながら話した。

「それさぁ、俺も実は嫌だったから本社がどうやってたか問い合わせたんだよね。そしたら、OCRで手書き文字を読み取ってデジタル化してるんだと。ただ、読み取り精度ってそんなに高いもんか?って問い詰めたら、実は裏で何人か修正作業してるらしいんだよ。」

島田は「え?そうだったの?」という顔をしながら、自分の手書き日報がもしかして読み取りエラーだらけだったんじゃないかと、字の汚さを恥ずかしそうに反省しているようだった。

実は、島田の言うことも、もっともで私が最近気にかかっていることもこの日報が原因として絡んでいる。

実のところ、設備の可動率や不良数の情報から従業員の給与管理までこの作業日報の情報がベースになっている。

特にウチでは可動率に絡むような設備を止めた理由とその時間(分)を記載することになっているのだが、正直言ってここの情報精度が低く、本当の問題が見えなくなっている。ラインによっては堂々と可動率は87%です!なんて報告をしている。

けど、作業員がどうやって日報を記載してるか現場で見ていればその可動率が本当にそうか?と感じるはずだ。

作業の様子を見てみると、一連の作業が終わった後に、段替えに30分、調整に7分…なんて実際の数字っぽい情報を記入しているが、実際に計測して見たら段替えは42分、調整は11分なんてことはザラだった。

さらに、ウチは多品種小ロット生産だから段替えの回数も少なくない。1日複数回の段替えが複数のラインで行われている中で、もはやウチの可動率自体信用ならない情報だ。

これをベースにカイゼンを進めたって本当の効果もよくわからないし、製品別の生産性報告を聞いたって心のどこかで「それって本当に正しいデータなの?」と考えてしまう。

そもそも、日報入力だって本当は作業員にやらせたいわけじゃない。生産に充てられる時間を少しでも増やしたい。しかし、日報から得られる情報がなければどこをカイゼンしなければならないか?すらわからなくなってしまう。正直なところ、もっと欲を言えば日報の情報をリアルタイムで更新しながら、作業進捗が見えればいいのに。なんて考えることも最近は多い。

考えれば考えるほど、日報の情報が重要であることをあらためて痛感するし、簡単にはカイゼンできない内容だとモヤモヤする。

だったら、どうすれば…。

生産、物流現場では作業内容や生産個数、不良の内訳から可動率計算など様々な情報のベースが"手書きの作業日報"を元に行われていることは少なくありません。

紙ベースでの記入からスタートするのはどんな管理手法、カイゼン手法でも手軽に始められることですし、フォーマットを作成して指示するだけなので取り組みのし易さが魅力です。

ただし、最も問題なのは手書き情報をエクセルやデータベースに打ち直す作業をいつまで続けるのか?に基準がないことです。

正直なところ、この問題はずっと棚上げされている現場が少なくありません。

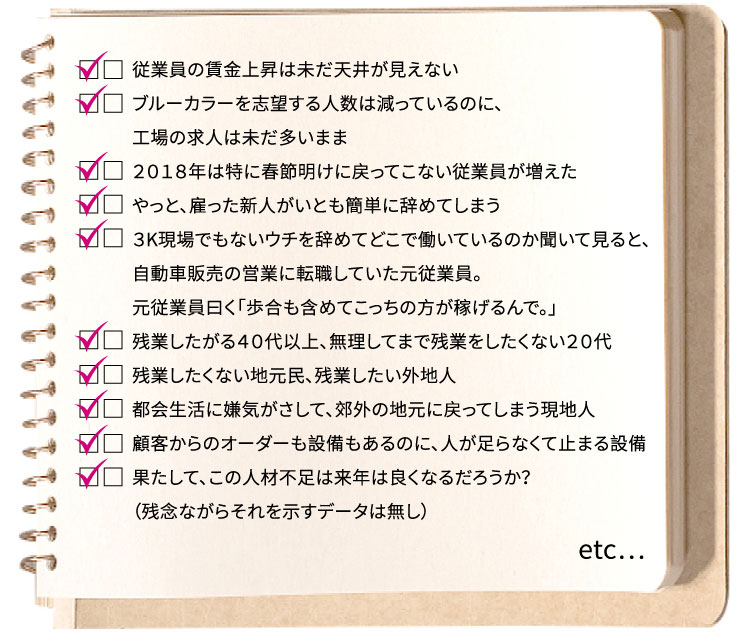

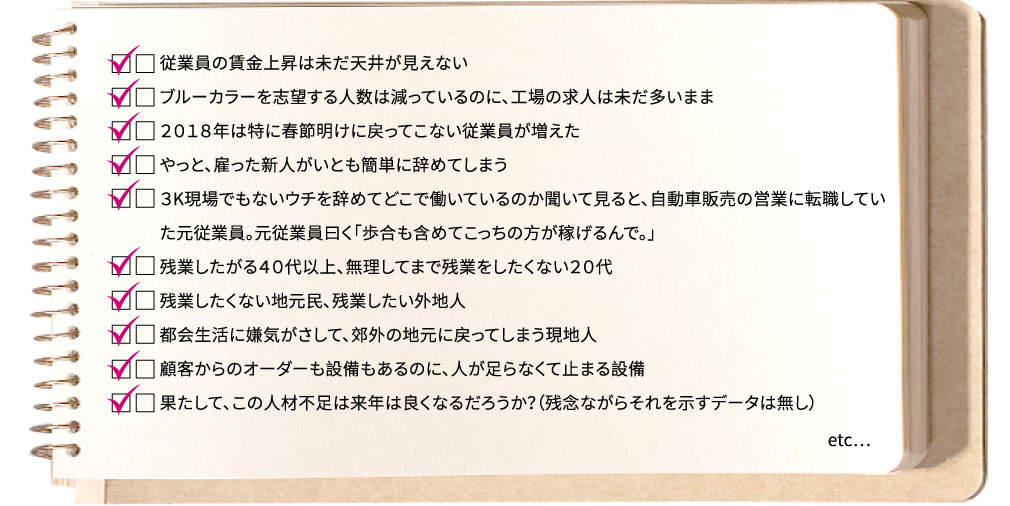

しかしながら、下記のような最近の中国製造現場のトレンドを見ると、工数低減を今年は特に急ぐ必要があります。

もしかしたら、あなたの現場でも上記に心あたりがあるかもしれません。

実のところ、日本で叫ばれている人材不足(全産業に対する労働人口減)と中国の製造人材不足(特に華東と華南のエリア)は奇妙なタイミングの一致を見せている、と今年の中国の生産現場の状況を実際にヒアリングした結果から感じざるを得ません。

そして、この人材不足が回復する傾向を示すデータは残念ながら現状見当たりません。

それどころか、中国のメディア「China Daily」が掲載した政府の統計では、2017年に出生した新生児の数は1723万人で、出生率は1.24%。これは日本の1.46%(2015年)を下回っている。と報道されており、より早いペースで労働人口割合の減少が予見されています。

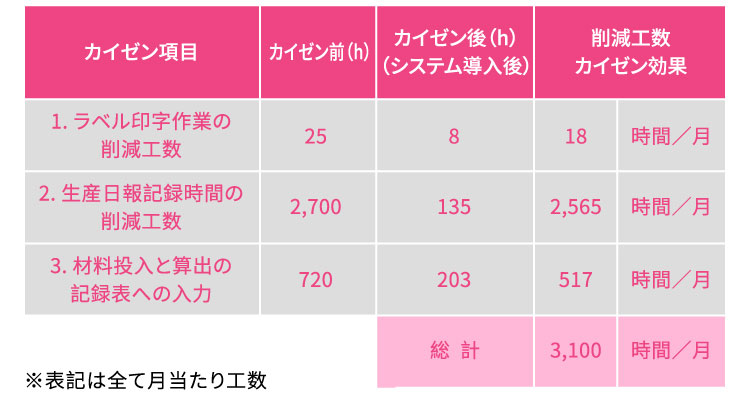

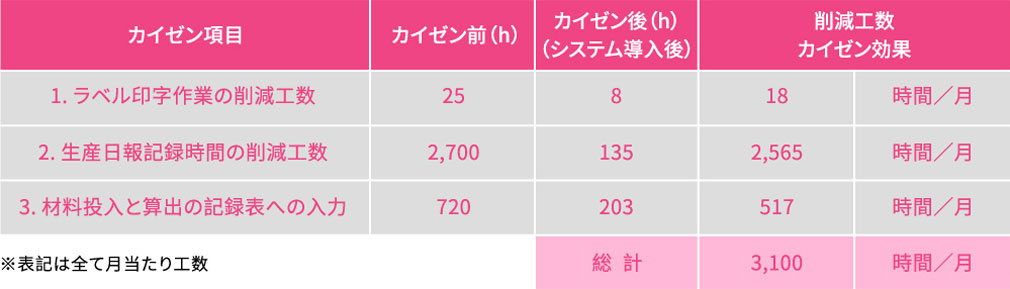

実際に2018年1月から運用開始してもらっている、当研究会で開発した手書き日報をアナログ(手書き)入力からタブレットによるデジタル入力に切り替えたとある深センの現場は既に下記のような効果を出しています。

(会社Data)

従業員数:約1,100名、直数:2直、設備数:104台、中国深センの日系企業

設備単位で帳票を手書き。手書きの帳票は下記6つとなる。

①生産日報表、②材料投入及産出記録表、③自検記録表(抽検)、④設備点検記録表、⑤清潔記録表、製品単位では、⑥自検記録表(全数検査)が存在。

これらの帳票が設備ごとに存在することになる。

この内、更にExcelに登録しているものは①、②および⑥。

①、②で2人、⑥で2人の専用入力者がいる。(手書き→Excel入力の専任者)

日報等帳票フォームは設備ごとに微妙に異なる。

今回はカイゼンのターゲットを①生産日報表、②材料投入及産出記録表、⑥自検記録表(全数検査)に絞り込みシステム化を実現した結果、下記の成果が得られた。

実際にカイゼンに成功した深センの現場では、当初普通のタブレットだけ購入してタブレット上のExcel帳票に直接入力することから挑戦していました。

ただし、いざやってみると手書きよりも時間がかかる…手袋を外して入力する必要があり手間が増える…といった現場の声があり、一度は断念していました。

それ以外の現場でも手書き日報をOCRで読み取ろうとしていたが、どこまでいっても識字率が100%に到達することはないので、結局データ修正のための人員が必要だったり、データが本当に正しいか(誤読がないか?)が心配なので人がチェックするしかない…なので諦めてしまう。などなど、様々なトライを現場でやってみても断念する人が後を絶ちません。。。

最近よくあるスマホで名刺をスキャンするシステムも高級プランの一番の売りは、人の手によるデータ修正作業付き!で魅力をプッシュしている点からも…OCRの識字率が100%に達することは難しく、結局は人の手が必要になる、という事実はお察しいただけるかと思います。

そう考えるのも仕方のないことです。実際にとてもたくさんの方からまずは同様の相談を受けます。

ただし、当研究会では現場カイゼンのシステムを自分たちで設計、開発しています。

無論ですが、この手書き日報デジタル化システムについても私たちがヒアリング〜設計〜開発〜導入教育までを実施しました。

だからこそ、システムの目的を維持したまま、あなたの現場に合うようにシステムをカスタマイズすることができます。

また、私たち自身あなたの目的が工数低減や原価低減することであり、システムを開発することではない、ということを深く理解しています。

だからこそ、いきなり見積もり依頼などをいただいてもその場合はお断りしております。

現場を実際に見てみないことにはあなたの現場の問題を解決するために本当に必要な方法がわからないためです。

私たちもあなたの現場を理解した上で、提案する、という流れを取っております。

まずはあなたの現場の現状を理解した上で、システム化の検討へ進めるよう、3社限定で無料現場診断ができるように枠を準備いたしました。下記のリンクをクリックし、今すぐお申し込みください。

申し込み受付後、当研究会のスタッフより、問診票と調査票を送付いたします。

ご返信いただいた内容を受けて、本当に困っている現場を最優先で訪問させていただきます。

※遠方の場合は宿泊交通費のご負担をお願いすることがございます。

私たちと一緒にカイゼンに成功した方々はこのような声を寄せてくれています…

上海坂東電線有限公司 副総経理 廖奮 戦様

PMSを導入してから、材料ロス軽減、在庫削減、作業員意識向上などなど、大きな効果が出ました。今後も他の新しいカイゼンのシステムを導入したいです。そこに期待しています。

加賀沢山電子(蘇州工場)有限公司 総経理:竺 振洲様

システム導入の目的をしっかりと決めることが重要です。

何のためにこのシステムをつくるのか?導入するのか?を明確にする必要があります。信念を持って導入させれば、必ず成功しますよ。

生産現場カイゼン研究会という大きなサポーターがいますから!

新日石(広州)潤滑油有限公司 計画系係長:張軍様

カイゼン研究会は一言でいうと、プロだと思います。プロというのは、単にITのプロという意味だけではなくて、業務を理解して、それをシステムとして実現するという意味でのプロですね。このシステムはかなり広範囲に渡る業務をカバーするものとなりましたが、a-Solの技術者は設計段階で、よく当社の業務の理解に努めたと感じています。

ALPINE 太倉工場 技術課 課長:松田隆幸様

製造現場出身の方がシステムを設計するので、安心です。大まかなリクエストに対して、非常に細かく対応して頂けるので、海外生産拠点では本当に助かります!!!もう浮気はできません!!!!!

その他のカイゼン成功者の声は下記をご覧ください。

http://www.a-solsh.com/case.html

残念ながら中国の少子化も賃金上昇も刻一刻と進んでいます。今まで以上に、より少ない人数で最大のアウトプットを実現できる現場へ進化する必要があります。たまには内部だけではなく第三者の視点と中国にて15年2128社の現場カイゼン実績を持った当研究会へご相談ください。

当研究会の実績が気になる方は下記よりご覧ください。

http://www.a-solsh.com/makoto.html

システム化無料現場診断またはご相談をご希望の方は下記の申し込みフォームよりお申し込みください。

申込が殺到した場合、本当に困っている現場を優先させていただいきます。また、この特別なキャンペーンは限定3社のみとなっておりますので、今すぐのお申込み、心よりお待ち申し上げております。

システム無料現場診断 お問い合わせ/お申し込みフォーム

このフォームからは、以下の事が出来ます。

システム無料現場診断 お問い合わせ及びお申し込み。

下記フォームにご入力の上、送信下さい。 【毎日24時間受付中】

▼このフォームからのお問い合わせは、無料です。

▼このフォームから得るお客様の個人情報は厳重に管理し、弊社からの、お問い合わせに関連するご連絡以外には、一切使用致しません。>>個人情報保護方針はこちら

このフォームからお問合せの場合、自動で問合せ受付確認メールを返信致します。

万一24時間以内に届かない場合、システム上のトラブルか、お客様の入力したメールアドレスが間違っている可能性があります。

その場合は、再度送信していただくか、

日本から042-494-8270(担当:布施)までご連絡ください。

中国から400-604-1765もしくは+86-21-6440-1765(担当:鳥枝)までご連絡ください。