![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

第5回

~詳細な良品条件を作り、製品のバラツキを抑えなさい~

中国の生産現場を訪問して現場カイゼンの方法を説き、自らカイゼンできる人材を育成する「カイゼニスト松浦敏彦」。トヨタ生産方式に基づく豊かな経験を活かし、今回は一流ホテルやブランドブティック等の家具を受注生産するFurniture LABOの生産現場でカイゼンに取り組む。

春節休みが明け、多くの工場の

入り口には「招聘」と書かれた人

材募集広告が掲示されている。

上海富瀾家具有限公司(Furniture

LABO)も例外ではなく、生産量

増大に向けた人員増強のため、連日採用活動が行われていた。

カイゼンチームにも組織変更が

あった。新たに中国人総経理の匡

璞遠がチームリーダーとして加わっ

た。匡は家具設計や生産管理のベテランであり、総経理兼工場長と

して同社のかじ取りを担うことに

なった。他のメンバーには変更がな

く、副総経理の冨田や品質管理の

陰谷も同席している。

カイゼニストの松浦は今回、一歩踏み込んだ品質対策を進めようと

考え、カイゼンチームのメンバーに

向かって話し始めた。

―「人間は忘れる動物である。ヒューマンエラー

は避け難い性質を持ち合せている。

これをポカミスという。しかし、不具合の真の原因がポカミスなのは全

体の20%程度であり、残りの80%

は指示の仕方が悪かったり、5S

や工具の不備であったり、作業方

法や設備の不備であったりする。管

理者、現場の監督者自身に問題が

あることをしっかり自覚すべきだ!」

会議室に戻り、松浦は各製造

匡は先週から定期的に品質会議

を開催し、流出防止対策を進めて

いることを強調した。

しかし、不良問題が品質管理担当のチェック

だけでは防ぎきれないことは、これ

までのカイゼン活動の中で松浦が

繰り返し指摘してきたことだ。

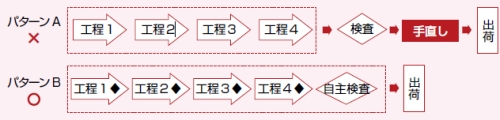

松浦は改めてそれを図で

説明した。

「パターン

A は現在の

工程であり、

加工工程は

とにかく加工し最後にまとめて検

査するため、

フィードバッ

クが弱い。

検査の後に

手直し工数

が発生して

納期が厳し

くなる。

専任の検査員

による工程

外の検査は

付加価値を生まない。さらに、工

程外の検査や手直しが増えると原

価が高くなる。

それに対して、パ

ターンBは加工の各工程で不良を

出さないための条件管理と自工程

検査を行う。

〝私は加工する人〞〝あ

なた検査する人〞という関係では

なく、自分の作業する範囲は自分

で品質保証するという考え方だ。

これが『品質のつくり込み』や『自工程完結』ということだ」。

松浦の説明を聞いた品質管理担

当の陰谷は「パターンAをパターン

Bに変えることが重要ですね」と

間髪をいれずに発言した。董事長

の堀雄一朗は、傍に座っていた塗

装部門のマネージャーに意見を求

めた。マネージャーは松浦の説明

を理解しつつも、実行は難しいと

いう歯切れの悪い回答だった。

松浦は席を立ち、現場に行って確認

しようとメンバーを促した。

塗装加工の現場に到着し、松

浦はマネージャーに今困っている問

題点を尋ねた。

マネージャーは塗

料が垂れてしまうことがあると答えた。これは塗料を大量に吹き付

けてしまうことで発生する問題だ。

塗装工程は研磨や乾燥など時間の

かかる工程であり、リードタイムを

短縮する上で最大のネックとなっ

ている。自工程検査をする余裕が

ないのが現状だが、松浦はその状

況を踏まえた上で言った。

「これはアカンな。製品のバラツ

キを抑えないと減らない不良がある。

塗料の垂れは塗布量のバラツ

キが大きいから発生する問題でもある。それを抑えるためには、塗

料の粘度、吹き付けの角度や距離、

時間など良品を作るための条件を

細かく設定して実行させることが重要だ。通常は技術者が勘でやっていることを見える化する必要がある。

なぜなら、技術者の養成には

時間がかかり、さらに不良をゼロ

にすることはできないからだ。

良品条件を作ることは、技術者の暗黙

知を形式知に変えていくことだ」。

マネージャーは黙って松浦の言

葉に耳を傾けている。

松浦は続け

た。

―「品質とはアウトプットだ!

だから、どのようなインプットをするかが重要で、それには詳細な良

品条件に従って製造することでバ

ラツキを抑える必要がある。そし

て、そのためにハードで固めることがポイントだ。例えば、塗装する

場所をレーザーポインタで指し示し

たり、粘度や色差、塗布時間など

計量化してデジタル表示したりす

るなどの工夫があるとよい」。

ボードに大きく『実測』と書いた。「良

品・原価条件を作るには、作業を

実測する必要がある。

実測の目的は

3つある。

ひとつはどれくらいのバラ

ツキがあるかを知るためだ。そして、

どこにムダがあるかを観察してカイゼンする。

2つ目は標準時間の設定を

するためだ。

品質が維持できる最も

効率的な時間を設定する。

3つ目は、形状の違いなど、標準化の基

礎データを取得するためだ。作業を

標準化して実施し、製品のバラツキ

を見ながらその精度を上げていく」。

松浦はそう言ってペンを置いた。

品質をつくり込むためには、自工

程内検査をするだけでなく、不良

の発生そのものを防ぐことが最も

重要であることは言うまでもない。

●Furniture LABO(その1)

●Furniture LABO(その2)

●Furniture LABO(その3)

●Furniture LABO(その4)

●Furniture LABO(その5)

●Furniture LABO(その6)