![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

第3回

~次の工程はお客様だと思って不良品を流さないようにしなさい~

中国の生産現場を訪問して現場カイゼンの方法を説き、自らカイゼンできる人材を育成する「カイゼニスト松浦敏彦」。トヨタ生産方式に基づく豊かな経験を活かし、今回は一流ホテルやブランドブティック等の家具を受注生産するFurniture LABOの生産現場でカイゼンに取り組む。

高級家具を受注生産している上海富瀾家具有限公司(Furniture LABO)でのカイゼン活動は3か月目に入り、カイゼンチームによる活動の実施体制が整ってきた。カイゼンチームは董事長の堀雄一朗をトップとしたプロジェクトチームで、木工、塗装、革張り、梱包、品質管理の各部門からマネージャークラスのメンバー約1 0名で構成される。プロジェクトマネージャーは副総経理の冨田悦雄が担っている。

今回のテーマは不良対策。品質管理指導を担当している陰谷勉芝(かげたに・やすし)は、「品質に対する顧客の要求が高くなってきており、それに伴って自社のレベルも上がっている」と話す。

このカイゼン活動を開始して以来、毎週月曜日と木曜日の朝会議の場で、品質管理部から不良品の実態や対策、チェックポイントについて写真付きの資料で情報共有を図ってきた。

松浦敏彦は、これらの活動を評価しつつも、「いくらチェックを厳しくしても品質管理には限界がある。

流出防止対策だけでなく、つくる側で不良を出さないようにしなければ根本解決にならない」と説明した。

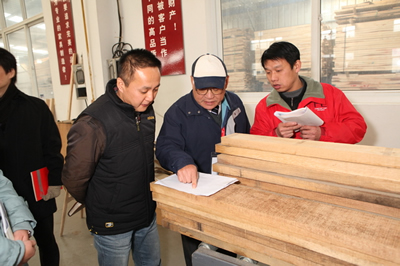

ミーティングの後、さっそく現場確認を行った。木工の製材機械の作業担当者から不良対策について話を聞くと、必要な知識は有しているようだった。しかし、以前に担当工程で不良の部品を次の工程へ流してしまったことがあったそうだ。

次の工程で修正してくれると考えたからなのだが、実際には、次の工程では修正が実施されず、結局、最後の検品で不良が発見された。松浦は、「それはアカン! !」と厳しい口調で言い、「不良品は前の工程から受け取らない、自分の工程でつくらない、次の工程に流さないという三原則が重要だ」と説明した。

そのために、機械がいつも正常に働くように手入れをするようアドバイスすると、作業担当者はチップソーなどの刃物を交換したいと申請しても、班長や購買担当はあまり取り合ってくれないと言った。松浦は「人のせいにしたらアカン! ! 上司や周りを説得するにはデータを集めてそれを示し、きちんと管理できることを証明しないといけない」とさらに力を込めて話した。

会議室に戻り、松浦は各製造部門のマネージャーに対して、自分の部門で不良発生を防ぐための注意点は何かを聞いた。木工のマネージャーは「木材の割れ」だと答えた。

木材の割れは不良であるだけでなく、加工途中に作業員が怪我をする可能性があるので特に注意が必要だ。素材の段階で選別して除外することが求められる。一方、塗装のマネージャーは「色差」であるという。陰谷は「色の配合は一番技術がある人間が一人で担当した方が良い」とアドバイスし、マネージャーの技術が一番高いと評価した。

そして、革張りのマネージャーは「革のキズ」だと答え、革のキズを発見して修理するための冶具がもう少し必要だと訴えた。これらのやりとりを見ていた松浦は、「各部門のマネージャーが品質に責任を持ち、次の工程のマネージャーに引き渡すのがよい。

次の工程はお客様だと思って不良品は出しませんという姿勢でないといかんな」と話した。トヨタ生産方式では『品質は工程で造り込む』とされ、作業者一人ひとりが責任をもって、作業ごとに品質を確かめ、良いモノを後工程に流すために自主検査をして、不良品はその場で摘出することとなる。松浦はまずマネージャーから始めることが重要と考え、「品質に関する注意点や方法を現場にもっと提示した方がよい。マネージャーの意思を現場に伝えることが大事だ」と具体策を提示した。

同社は一品モノを受注生産している家具メーカーであるため、顧客の要求をヒアリングして設計者が詳細図面を起こし、試作品を作成して顧客の承認を得る作業が必要である。松浦はカイゼンチームのメンバーに向かって「デザインレビューを行っていますか?」と尋ねた。

デザインレビューとは図面を基にして設計者と現場のスタッフが集まり、品質、安全性、生産性、コストなどの問題点を指摘しカイゼンを進めるものである。デザインレビューは行っていないとの冨田の回答を受け、松浦は試作図面作成時、試作品制作時、量産用図面作成時、量産テスト時の4つの場面で実施することを提案した。

「設計者はもっと現場に出てきて確認せなアカン。現場のスタッフも図面に文句を言うだけでなくて、より作りやすくするための知恵を出し合わなければアカンな。良いモノを作っていくための会社の仕組みとしてやることが大事だ」と説明した。不良対策は品質管理だけの仕事ではなく、会社全体で取り組むべき重要な課題であるといえる。

●Furniture LABO(その1)

●Furniture LABO(その2)

●Furniture LABO(その3)

●Furniture LABO(その4)

●Furniture LABO(その5)

●Furniture LABO(その6)