おはようございます。

一般社団法人 生産、物流現場カイゼン研究会 中国支店の鳥枝です。

https://a.k3r.jp/a_sol/37137B17300H9

突然ですが、下記のキャラクター見たことありますか?

どうやら、ネットで話題の"現場ネコ"という名前のキャラらしいです。

元々の作者がいるのですが、ネットで流行しているのは別の人が改変して作った画像がほとんどらしいです。

皮肉なものでニセモノの知名度が上がりすぎて本物を見ても逆に違和感を覚えます。

※ちなみに上記の写真はニセモノ(本来の作者のものではない)らしいです。

さて、今週の現場カイゼンブログはこの現場ネコがやっている指差呼称についての話。

そもそも、さまざまな現場でどうして指差呼称が一般に実施されており、奨励されているのでしょうか?

これ、本当にやって意味あるの?なんて思ったことはありませんか?

忙しい方のために先に結論を書きますが、

なぜ指差呼称が必要なのか?の理由、

それは…

指差呼称をすることでミス(誤作業率)が約1/6に減らせるからなのです。

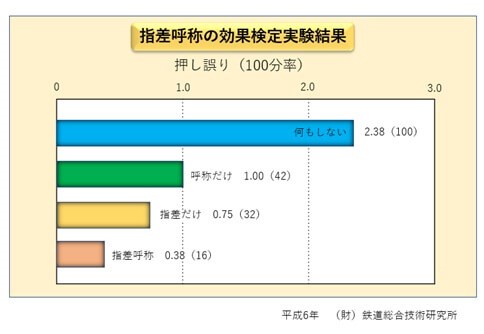

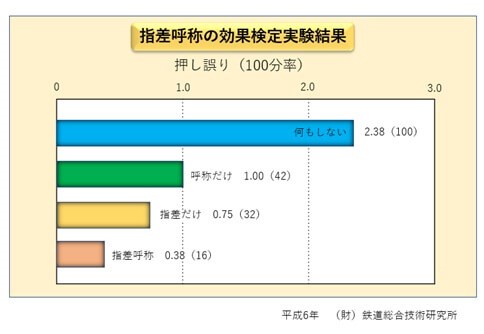

まずは指差呼称がミスを減らすという根拠に至った有名な実験が下記です。(引用)

-------

財団法人(現、公益財団法人)鉄道総合技術研究所により行われた効果検定実験によれば、「指差しと呼称を、共に行わなかった」場合の操作ボタンの押し間違いの発生率が2.38%。

「呼称のみ行った」場合の押し間違いの発生率は1.0%で、「指差しだけ行った」場合の押し間違いの発生率は0.75%でした。(指差呼称ありでは0.38%)

指差し呼称を行うことは、確認の精度を向上させ、作業への意識を高めてミスを減らす有効な手段として、一定の効果を上げていることが確認されています。

引用元:

https://a.k3r.jp/a_sol/37137B17300D82

--------

指差呼称の有無で効果の違いはあるのだろうな…恐らく…。

とは思っていましたが、ここまでの差が出るのであれば、実施される理由も頷けます。

と、ここまでの数値的な効果がわかると次に気になるのは…

指差呼称の何がそんなに効果的なのか?

ですよね。

それをわかりやすく解説したものを亀田医療のHPで見かけたので下記に引用いたします。

-----------

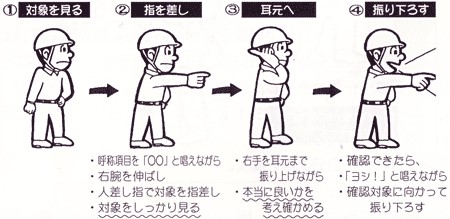

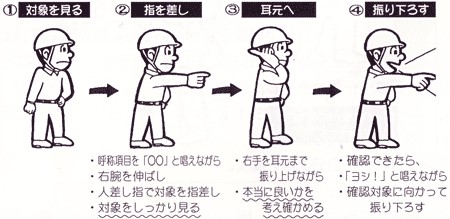

2. 多重確認の効果と脳の覚醒

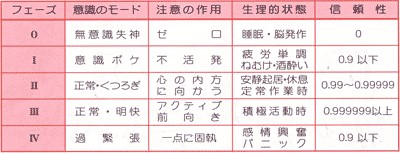

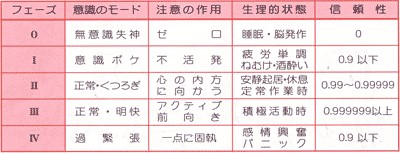

指差呼称は、腕と指で確認の対象を指し、見たものを口に出して言い、いった言葉を自分の耳で聞く(下図)。このように腕、指、口、目の筋肉を動かすため、脳の覚醒を促し意識レベルが切り替えられ、確認の精度が上がります(表1)。

〔表1〕意識レベルの5段階(橋本邦衛)

引用元

https://a.k3r.jp/a_sol/37137B17300D83

-----------

上記のような、指差呼称に伴う行動が意識のモードを切り替え、間違った操作や判断を防ぐということが理由なようです。

う〜〜ん、ここまでの内容を部下にビシッと説明するとかなりの割合が納得した上で、指差呼称をしてくれるのではないでしょうか?

実は私はこの記事を書いている日は東京出張へ向かっています。

なので、休みの間にこれらのデータの原典となっている人間信頼性工学や安全人間工学の書籍を探しに国会図書館へいってみるつもりです。

(データを扱う以上、原典の情報をしっかり理解し実験者の意図しない解釈や引用ミスを避けるため)

さて、今日の内容はいかがでしたか?

部下や同僚にちょっと話したくなる、朝礼のネタにもらっとこ!と思ってもらえる内容であれば嬉しい限りです。

あなたの現場での指導に役立てそうなデータや情報があれば、またシェアいたしますね。

あなたの現場がもっと良くなることを応援しています。

PS.

と、ここまで書きましたが…

実はこの件について今回紹介した情報以上に私なりにかなり調べてみました。その中で見えたのはこの指差呼称がミスを減らせるということに関する論拠が鉄道総合技術研究所の実験データだけに依存しているように感じる点です。

(その他の論文からの引用データが見受けられない)

個人的には国内の指差呼称の効果に関する論拠がたった一つの実験データや論文を元に展開されているのはちょっと危険な気がします。

(なんらかの理由で根拠が覆されかれないリスクを感じる、ということです)

最近も下記の有名な実験結果が覆った例がありました。

1970年にアメリカで行われた、マシュマロテストという有名な研究なんですがご存知でしょうか?

それはマシュマロを目の前に置いて15分待てる子どもと待てない子どもの違いが、その後の人生で年収などの社会的な成功などにも影響していることが判明した研究でした。

しかし、2018年にこのテストの再現性を確認する実験が行われ、過去のテストでは重要な別の前提条件が見過ごされていたことが明らかになり、この研究自体の妥当性が見直されたケースがあります。

PPS.

とはいえ、今回紹介したのはどちらにせよ指導する立場のあなたには指差呼称が重要だと言う主張に対する根拠となる武器が必要だと思ったからです。

なので、あくまで理論武装の一つとして理解し、今回の内容を現場指導で役立ててもらえれば幸いです。

【お知らせ】

先週送付した、書籍プレゼントのアンケートですが…

大変嬉しいことにたったの1日で倉庫の在庫がなくなりました。

地域や業界別の2019年の景況はみなさんの困っていることがみえてきました。

できれば50件分はデータを集めて、一つの統計として調査することになりましたのでプレゼントする書籍を追加発注しました。

現在の中国の生産、物流現場の状況を調査する以下のアンケートにご協力いただけたらとても嬉しいです。

大切なあなたの時間を奪わないようにアンケートは選択式を中心にして5〜8分で回答いただける内容にしています。

アンケートにご協力いただける方は下記をクリックしてください。

https://a.k3r.jp/a_sol/37137B17300D81

ちなみにプレゼントする書籍は以下です。

全図解 自動車工場のすべて(中文版) P243

全図解 自動車工場のすべて(中文版) P243

著者:青木幹晴 監訳:門脇 圭(当研究会代表)

発刊:上海交通大学出版社(2017年7月第1刷発行)

監修:一般社団法人 生産、物流現場カイゼン研究会

アンケートは以下から回答できます。

https://a.k3r.jp/a_sol/37137B17300D81

一般社団法人 生産、物流現場カイゼン研究会 中国支店

現場カイゼン診断士 鳥枝 将光

==== この定期カイゼン通信の目的 ========

この定期カイゼン通信は、生産現場、物流現場で孤軍奮闘されている方へ、また、日本で中国のオペレーションを管理している方へ少しでもお役に立てればと思い、発行させていただいております。我々は、生産現場、物流現場向けの業務カイゼンのためのシステムを製造販売しておりますが、システム導入に限らず皆様のご苦労、問題を解決する事を第一の仕事としております。

コストカイゼンを含めた様々なカイゼン事例がたくさん蓄積されています。その事例を皆さんでシェアすることが、最短距離での解決方法ではないかと思い、ニュースレターを発行しています。お問合わせや、お聞きになりたいことがありましたら、このメールに直接返信して頂いて結構です。

当研究会では、しつこい売り込みは一切ないので、安心してお問い合わせ下さ

い。

**********************************************************

当研究会の理念は「感謝」です。

当研究会の仕事は、「現場で起こった問題をトヨタ生産方式(TPS)

やITを活用して解決し感謝される事」です。現場で困ったら、まずはご一報を!!

相談無料です。

https://a.k3r.jp/a_sol/1861F1131C

*********************************************************

ご連絡は中国からは400-604-1765フリーダイヤル、24H365日受付中、

日本からは+86-21-6440-1765 /86-21-6432-5544

受付時間は平日9:00〜18:00までです。

担当:門脇 日本語、中国語両方OKです!!

生産、物流現場カイゼンNews Letterはこちら!!

https://a.k3r.jp/a_sol/1861F1131C0

https://a.k3r.jp/a_sol/1861F0912B69

現場カイゼン塾沪江网校のURLはこちら!!

https://a.k3r.jp/a_sol/1861F1131B59

**********************************************************

この定期カイゼン通信の配信停止をご希望の方は下記より手続きを受け付けております。メール配信解除は

こちら

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()