![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

インタビュー音声

關西氈子電子(東莞)有限公司 董事総経理 澤田知之 様へのインタビュー

音声で聞く方はこちらをクリックしてください。

それでは、関西フェルト(東莞)の総経理にインタビューをさせていただきます。

よろしくお願いいたします。

よろしくお願いいたします。

まずは、簡単な会社紹介をお願いできますでしょうか。

私どもは、自動車業界、OA業界それと、弱電の業界をメインに仕事をしております。

ここ数年、OAは落ち込み気味ですが、自動車関連の仕事が増えてきております。

関西フエルトファブリック株式会社のHPは下記をご覧ください。

http://www.kansaifelt.com/

ちなみにこちらの東莞工場ができたのはいつ頃でしょうか?

2000年にできたので今年で18年目になりますね。

従業員は全体で130名(2018年11月時点)です。

総経理が東莞工場に着任されたのはいつ頃でしょうか?

4年前になりますね。赴任して4年と4ヶ月になります。

澤田総経理が私たちを知ったきっかけは何だったのでしょうか?

あれは、上海工場の野上総経理からの紹介でした。

そうでしたね。私が紹介を受けて初めてこちら(東莞工場)にお伺いしたのは2年前の夏になりますね。

そうでしたっけ?そういえば、それぐらい経つかもしれませんね。

〜この2年間での大きな変化〜

私がお会いして個人的に感じていたのは、

2年前に初めてお会いした時の「いろいろと困っているんですよね〜」と

1年前にお会いした時の「困っている」の焦り具合にかなりの差があるように感じました。

昨年の方が、お話する声のトーンからもかなり切迫した困り方をされているような気がしたんです。

それは…実はご指摘通りなんです。。。

2年前は人が辞めたとしても、募集すれば人が集まるので何とかなっていました。

なんだかんだで、人が足りてはいたので、最終的には生産性が多少下がったとしても人海戦術で何とかなっているから、いいかと考えていました。

だけど、2017年秋以降から募集しても人が来なくなりました。

最初は「人がいないね〜、なかなか見つからないね〜」と話していたのですが

時が経つにつれ、本当に人材募集をしても集まらなくなりました。

結果として弊社は設立以来、初めて派遣社員を使いました。

実は派遣に対してあまりいいイメージがなかったので基本的に避け、できるだけ正社員として雇うようにしていました。

と、言いますと、2017年夏くらいまでは応募を出せば何とか人が集まるという状況だったのでしょうか?

もう少し厳密にいえば、以前はギリギリ人を追加で雇わなくても何とか生産を間に合わせることができていました。

一方で今は売り上げが伸びているので、仕事も増えました。

人が足らない状況で仕事がどんどん増えてきたので「なんともならん…どうしよう…」という状況に追い込まれました。

そうだったんですね。それで、どうしても人が足らず派遣も利用しようとなったのですね。

そうでしたね。

上海の野上総経理のところも似たような(人手不足の)状況だったのですが、日本も人手不足という問題に直面していました。

そんなこともあり、本社からも製造拠点に対して、省力化(省人化)、自動化を推し進めるよう言われていました。

まぁ、そんなこと言われなくても、やらざるを得ない状況まで追い込まれていましたね。

そんな折にちょうど、烏枝さんが近所まで来たのでお邪魔してもいいですか、と連絡があったので、大屋さん(製造経理)と話をして、現場カイゼン指導を受けてみようかという話をしていました。

〜カイゼン指導を受ける前に心配していたこと〜

ただ、個人的に気になるのは、その時お会いしたのはまだ2回目だったと思います。

本当に、ここにお願いして大丈夫なの?烏枝さんにお願いして大丈夫なの?といった不安はありませんでしたか?

不安はありましたね。

例えば、フッと頭をよぎった不安はどんなものがございましたか?

一番はコストパフォーマンス(費用対効果)があるのか?ということでした。

問題の指摘だけされたとしても、

「それはわかってる!どうすればいいのかを教えて!」 という不安がありました。

〜そして始まった、短期決戦のカイゼン指導〜

そうでしたね。

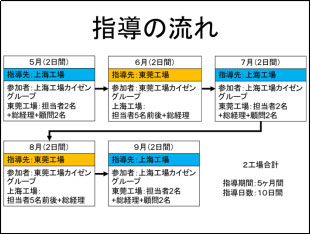

診断の翌年(2019年)に正式に指導が始まることになり、上海3回(2日間/回)、東莞工場2回(2日間/回)だったので、こちらの東莞工場での現地指導は実質4日間のみと短期決戦でしたね。

第1回目指導は上海工場からのスタートとなり、東莞工場からも総経理や顧問、カイゼンリーダーにご参加いただきました。

そして、当研究会の新井がカイゼニストとして、指導へ入りました。

カイゼニスト新井の紹介ページはコチラ

http://www.a-solsh.com/staff_details19.html

新井からの指導は奇想天外なカイゼン案も多かったと思いますが、最初は驚きませんでしたか?

例えば、

「可動率を上げたいなら、設備を止めるところから始めましょうか。」

などなど。

あぁ〜(笑)ありましたね。

ただ、そういう考え方もあるな〜とむしろ新鮮でしたね。

〜製造部門の出身ではない総経理だからこそ受け入れられたこと〜

と言いますと、すんなり受け入れることができた、ということでしょうか?

私が、営業出身だからということもあるのかもしれませんが、いい意味で製造に対するポリシー(固定観念)をあえて持っていません。

結局は利益を最終的に見ますよね。

(営業出身という側面でも、総経理という側面でも)

儲かるために、原価を下げていくために、有効な手段なのであれば、たとえ設備を止めるということになっても、最終的に成果につながれば良いと考えていました。

〜カイゼニストの指導内容への感想〜

そうでしたか。

ちなみに指導内容に対する印象や感想はありますか?

よかったですよ、新井先生の指導は。

親身になって指摘してもらえますし、内容も細かくやってくれるますもんね。

正直、

「欲しかったのはコレなんだよ、コレ!」

と製造経理の大屋さんと二人でこっそり話していました。

印象的な言葉って何かありますか?

そうですね、挙げるとすれば

「(可動率を上げたければ設備を)止めろ!」

「仕掛かり在庫を持ちすぎている!」

上記のような言葉ですかね、印象に残っているのは。

それを具体的になぜ、そう考えるのか?具体的にどんな影響や効果があるのか?

という細かい点も現場に合わせて指導してもらえましたね。

よくある、問題点だけ指摘されて、じゃあどうすればいいのかがわからず途方にくれるということがありませんでした。

もちろん、生産技術の部分は自社で見ていかなければならないのですが、

生産のやり方、生産の仕組みという点は、指導を受けながら、やっぱりこうしなければならないよな、と納得しながら進めてもらいました。

なので、問題点の指摘を受けた上で、それじゃあ東莞工場ではどうやっていけばいいか?

という点を一緒に進められたという感じでしょうか。

そうですね。

1回だけの指導では点でしかなかったのですが、5回指導を受けていくことで点と点が繋がっていく感覚に変わりました。

東莞工場は2回だけでしたが、上海工場の指導にも参加していたので毎月1回2日間はカイゼンを継続的に学ぶことができました。

そうでしたね、上海(5月)→東莞(6月)→上海(7月)→東莞(8月)→上海(9月)と交互に指導会の会場を移動していましたもんね。

指導工場は毎回交互に変わるのですがどちらの指導会であっても上海、東莞の主要メンバーが出張対応で参加してもらっていました。

なので、自分たち以外の工場がどういう指摘指導を受けたかを理解しているので、結果として連続的な指導をすることができました。

そうですね、実は指導が終わったあと、10月に日本本社へ上海工場、東莞工場それぞれの報告をしました。

そこで、本社へも効果があったこと、今後も指導を継続して受けていきたい意思を伝えました。

〜指導に同行した烏枝が一番印象に残っている変化点〜

ありがとうございます。

ちなみに、私が個人的にとても印象に残っているシーンがあります。

車載向けのとある製品のカイゼンを議論していた際に、こんな話をしましたよね。

「設備の加工上がりにモノ(仕掛品)が溜まっている、そのあとの検査/梱包は人が足らない。

じゃあどうすればよいだろうか?」

というテーマを話し合っていた際に

「設備を止めろ」

というのが指導者の指示でした。

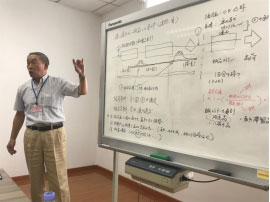

その意図をカイゼニストが、ただのイメージではなく、数式としてホワイトボードに書き出していきましたよね。

あの時は澤田総経理もカイゼニストの言うことを疑っているわけではないけど…

「本当にそうなの?」

と思っている雰囲気があったように烏枝は感じていました。

そうそう!(笑)

その後、総経理が

「そうなるのかなぁ?」 という顔で

ホワイトボードに書いた数式の空欄を総経理自身が埋めていき…

「えっ、本当に設備止めた方が生産性上がるじゃん!」

と、ペンを持った総経理自身もハッと驚いていて、

途中まで懐疑的だったカイゼンチームも数式を見て、腹落ちし始めた。

あの、瞬間、光景がとても印象に残っています。

そうですね、あれは以前は考えたことのなかった発想だったので、なるほどと納得していました。

指導でもよく伝える内容ではありますが、数式で出してみるという試みを地でいってましたよね。

そうそう。

数式だけでは詰められない曖昧なこともあったりしますが、営業はやっぱり数字で見ますからね。

あのできごと以来、数値管理をもっと厳格にしていっています。

数値化を進める一方で、現実が見えすぎて

「あぁ〜〜〜、なんだこれ!」

となることもありますが(笑)

〜実際に現場で指導を受けていくことで知識と知識が繋っていく〜

そうですね、数値化(や見える化)を進めることで、どこで異常が発生しているなどもわかるようになりますもんね。

そうですね。

元々、見える化をしなければいけない!という考えがあったのですが、今回の指導を通じて

具体的にどうすればよいのか?という切り口が見つかりましたね。

どこまでの範囲を区切りとして考えるべきか? などなど。

(正直言って)営業出身なので、よくわからないじゃないですか?

製造現場で、生産性を高めるために本当にやらなければいけないことはなんなのか?

本当に抑えなければならないのは、どの数値、どの指標なのか?どのデータを見ればわかるのか?と迷うこともありましたが、今回の指導でこれらが理解できました。

能率の計算の考え方は特にわかりやすかったですね。

能率1をベースにして定期的に見直していく。1を越えるケースがあったとしたら現場で何が起こっていると考えるべきなのか?などなど。

見える化、数値化という意味では、仕掛かり在庫もそうですよね。

そうですね。

今となっては、車載向けの現場ではほぼ仕掛かり在庫が無くなりました。

(生産性が上がって)その日のうちに完成できるようになっちゃいました。

笑い話があって、生産性が上がりすぎて完成倉庫に在庫が溜まりすぎてしまい

「やり過ぎや!!(笑)」

とツッコむこともありました。

生産性が上がり過ぎて、完成品倉庫が圧迫されるという状況ですね(笑)

けど、見込み生産ではなく、すでに受注が確定した製品を完成品で持っている状態なので

作りすぎにはなっていないですもんね。

この現場については動線も全て見直しを行い、前工程で作った半製品を一旦貯めて、次工程に運搬する方法から、

前工程の真横で次工程の生産を行っていく、という方法へカイゼンしました。

なので、動線だけでも計算してみると10メートル分くらいは無くせました。

効率は上がっていってますね。

そうですね、既に現象としても結果が現れてきていますね。

正直、今でも思い出すと笑ってしまう出来ごとがあります。

ある日、

「総経理、在庫が増えました」

と報告があったので

「なんで?仕掛かりを減らしていってるだろう?」

と聞いてみると、

「いえ、完成品在庫が増えたんです。」

との回答。

「えっ?それじゃあ仕掛かり在庫はどうなってるの?」

と聞いてみると

「仕掛かり在庫はほとんど無くなりました」

と報告。

「えっ?!そうなの?なんだそりゃ(笑)」

(今まで、仕掛かり在庫をたくさん抱えて生産していた日々はなんだったんだ…という感想)

〜たった10日間のカイゼン指導で得られた成果〜

今となっては笑い話になりますね。

今回のカイゼン指導の効果についてはカイゼングループでまとめてくれていましたね。

当初、KPIにリードタイムが入れていませんでしたが、これもかなり短くなりましたよね?

そうですね。確実に短くなってますね。

リードタイムが短くなったところで仕事も増え、人手も足りないくらいなので大変ですね。

それはある意味で嬉しい悲鳴ですね。

今回のカイゼン指導の効果についてはカイゼングループでまとめてくれていましたが

以下のような成果でしたね。

・仕掛かり在庫金額:27.95%減

・総在庫金額:11.70%減

・特定製品の生産能率:12%向上

そうですね、これくらいの成果は出ましたね。

在庫は圧倒的に減りました。

今回の指導は全体での指導日数は10日間というかなりの短期間で成果を出してもらえました。

今回、指導に参加した2名は特に優秀な人材ですからね。

この2人は毎回、カイゼンの進みも早かったです。

一般的に初めての指標、初めての思想を入れる時って、意味の取り違えが起こってしまい、

次の指導(1ヶ月後)に報告を聞いてみると、想定と違うことが起こる。

ということがあるのですが、この2人はほぼ狙った通りに成果を出してくれました。

そうですね。

実は指導を受けた後に、私と製造経理の大屋も交えてフォローはしていました。

〜リーマンショックが現地スタッフに残した爪痕〜

とはいっても、あの2人の素直さはすごかったです。

そうですね。

思い返してみれば、リーマンショック以降、人材育成や人材への投資といったことが行えていませんでした。経費使うなということもありましたしね。

その流れもあってか、多分本当はこういった学ぶ機会に餓えていたんだと思います。

だからこそ、スポンジのように知識を吸収してくれたんだと考えています。

そういう、状況にちょうどカイゼン指導が重なり、相乗効果を生み出すことができたのかもしれませんね。

なので、ここ数年からやっと人材育成へも投資するようになりました。

そのような投資が、今回の成果を出してくれる人材の育成につながったと認識できるターニングポイントだったと言えそうですね。

会社として、この先の展望はございますか?

そうですね、売上アップはもちろんですが、会社の規模をもう少し大きくして引越しや、第二拠点、第三拠点を作れるようにしたいですね。

車載向け事業の一つのポイントとして、私が赴任した当初は20〜30万元/月ほどの売上でした。

私のミッションもこの事業の拡販がありました。

ちょうどよいタイミングで営業部隊も頑張っており、製造側もオーダーをさばいてくれていました。

当初はマイルストーンとして、売上100万元/月の事業を目指すと伝えていましたが、言い続ければなんとかなるもので、先月達成し、今月、来月も達成の目処が立ちました。

売り上げとしてもどんどん拡大していく方向へ向かっているのですね。

顧客からの要請があれば、この先は内陸部への進出も考える必要がありますね。

それが決まれば、また次の手へと進められますね。

そうですね、どんどん拡販していきたいですね。

私たちも生産現場側のサポートはこれからもお手伝いいたしますね。

そうですね、人件費もどんどん上がっていますもんね。

キビシイので(笑)

あえて言えば、拡販もそうですが、やっぱりちゃんと"儲かること"が大事ですよね。

それがないと、会社は5年、10年先にはきっと無くなってしまう。

利益を確実に積み上げていくこと、が大事ですよね。

そうそう。

そのためになにをやるかを日々考えることですね。

以前も原価カイゼンはやっていたと思うのですが、どのようにされていたのでしょう?

日々のカイゼンを積み重ねるような形でしょうか?

う〜ん、それだけといえばそれだけですね。

それではカイゼン研究会が現場に入ったことで変わったことはなんでしょうか?

今までとは違った新しい切り口でのカイゼンが進められました。

例をいえば、生産管理部署も交えた原価カイゼンはいままであまり進められていませんでしたね。

これまでは、現場(製造部)と資材部くらいしかカイゼンしていませんでした。

なので、モノに直接触れる人しかカイゼンに参加できていなかったのですね。

そうそう、それとモノを買ってくる人ですね。

なので、生産管理も入ってのカイゼンというのは今まで着手できていませんでした。

そこで、各部門が一緒に力を合わせて

生産管理のやり方も変わり、指標の見かたも変わっていった、そこはより大きな効果に変わったポイントでもありますね。

生産管理部門が本当の意味で"生産を管理する"という変化したのは今回が初めてだったんだと思います。

以前の生産管理は端的に言えば、納期を管理しているだけでしたね。

もちろん、いろんなサポートをしてくれてはいたのですが、生産管理が自らデータを持って、裏付けを取ってカイゼンするということはありませんでした。

例えば、材料費率の現場はこうだけど、実際にはどこまで納期を先行してつくっているのか?

それらを見える化して、誰が見ても納得できるようになることができたのは、今回の5回(10日間)

の指導の成果だと私は思っています。

ありがとうございます!

以前の生産管理は納期に間に合うように生産を見ている。

つまり、正常は管理してくれている、という状況だったのですね。

ただ、きっと当時の生産管理は上記のことはできるけど、"もっと先の生産管理"ってあるのかな?

という感じだったのですね。

そうそう、それが我々のレベルではその先にどう行けばよいのかわからなかった。

どこまでの納期が正常なのか?(つくり過ぎではないのか?)

リードタイムは今のままでよいのか?

など、なんとなくしかわかっていなかったことが、今回の指導ではっきりと理解できました。

了解いたしました、今日はありがとうございました!

私たちも引き続きお手伝いできるようサポートしていきます。

ぜひぜひ、よろしくお願いいたします。

それでは、今日はお時間いただきありがとうございました!

いえいえ、こちらこそわざわざお越しいただきありがとうございました。

指導時の食事会(激励会)にて上海、東莞工場のメンバーとの1枚