![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

今日はお忙しいところお時間をいただきましてありがとうございます。御社に導入した生産監視システムPMSの経緯や効果についてお話をお伺いしたいと思います。 まずは御社の紹介をお願いできますでしょうか?

弊社は2001年に上海で設立され、FFCの製造販売を行っている工場です。FFCとはFlexible Flat Cableの略称です。車載・コピー機・プリンター・DVD・テレビ等の電子・電気機器の内部配線に利用されています。

電気製品の中にある帯状の電線のことですね!

これってどのように製造するのでしょうか?

銅線をコイルから数本伸ばして設備に配置し、それらをフィルム状の絶縁体で上下から挟むようにして溶着していきます。

なかなか設備の調整が難しそうですね。

そうなんですよ。材料の位置合わせ作業などは職人技が求められますね。弊社のスタッフは熟練工ですが、やはり時間がかかってしまいます。しかも、調整作業は材料を流しながらでないとできないので、材料ロスが問題となっています。

製造工程で発生する材料ロスの低減が課題だったわけですね。

そうですね。材料ロス率を社内のKPIとして設定していて、本社からいつもチェックされています。

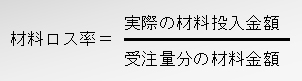

材料ロス率って、どのように計算するのですか?

分母はお客様から注文があった分に相当する材料金額です。分子は実際に投入した材料金額になります。

なるほど、生産準備や段取り替えで必ず材料ロスは発生してしまいます。

問題はそれをどこまで最小限に食い止められるかですね。

はい。ただ、材料ロス率の分母はお客様からの実際の発注量になるので、多く作った在庫分も材料ロスに反映されます。

なるほど、純粋なロスではないのですね。同時に在庫削減にもつながる良い指標になっているような気がします。

そうなんです。生産監視システムを入れて実態を把握でき、見える化管理もできました。

具体的にどんな効果がありますでしょうか。

見える化管理後、現場の作業者は見られているという意識が働いて、自然と動きが速くなりました。

どういうことですか?

生産準備や段取り替えの作業の中で、材料や作業者の移動が速くなることで、材料ロスが減ったということなんです。材料は1分間で1m進むスピードで動いていますから、ゆっくり作業すればそれだけロスが多くなります。

なるほど!作業者がキビキビ動くことで、作業時間が短くなったってことですね。

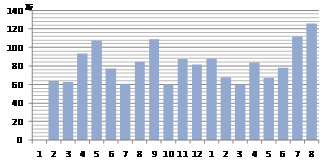

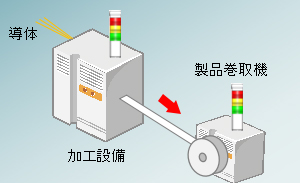

はい。この生産監視システムを導入したのが2015年1月です。そのときの材料ロス率と2016年8月時点の数値を比べると、8.18%ロスが低減されました。金額に換算すると20ケ月間の累積で1,580万円のロスを減らしたことになります。

見える化だけでそんなにコスト削減になったのですね。

はい、思ったよりも効果が出ました。

ところで、御社の生産監視システムの特徴はパトライトの信号灯を2本立てていることですよね?

そうですね。前の溶着設備に一本、その後の巻き取り機にもう一本立てています。もし前が稼働していのに後の巻き取り機から製品が出でこない場合、パトライトの表示が黄色になります。そこで生産中にロスが発生することが把握できます。

そうなんですか。

はい、アンドン表示のモニターはオフィスにも置いているので、総経理や管理者、営業担当など社内のいろいろな人が見ることができます。

まさに見える化ですね。

そうですね。見える化の効果は、現場の作業員にだけではなく、実は営業担当にも効果が出ました。

設備が動いていない状態が多くなると、営業は何をやっているのか!と、もっと注文を取ってこいというプレッシャーになります。

なるほど、営業担当は他人事ではないですね。

はい、日本やタイにも工場がありますが、工場同士でも刺激になります。上海の材料ロス率が下がっているのに、他の工場は高いのはどうしてだ?とプレッシャーがかけられます。

なるほど。見える化のほかにも効果がありましたか?

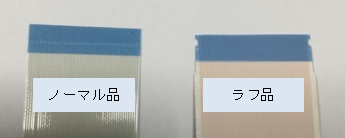

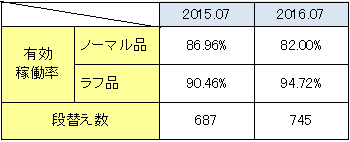

はい、他には生産監視システムから取得できるデータをもとに正確なコスト分析ができるようになりました。FFCはノーマル品とラフ品の二種類に分けられます。ラフ品はヘッドの部分を後工程で型抜きすることで特殊な形状に仕上げるので正確なサイズでFFCの幅を出すために加工設備の調整に時間がかかり、その分材料ロスが増えてしまいます。

ラフ品の型抜き工程はカメラで位置合わせをして加工する自動設備なので、省人化にもつながります。

なるほど。そのノーマル品とラフ品の違いをデータに基づいて評価できるんですね。

はい、そうなんです。去年と今年の有効稼働率を比べてみるとノーマル品は87%だったのが82%に下がっています。一方、ラフ品は90%だったのが95%に上がっています。

ラフ品の方が、生産効率が良いわけですね。

はい、しかも段取り替えの回数は687回だったのが745回に増えているのにです。毎年7月は繁忙期になります。

品種が増え、ロットが小さくなる傾向にあるんですね。

はい、もともと日本は多品種少量生産ですが、中国は少品種大量生産でやってきました。しかし、最近は変わりつつあります。

そうなると、御社としてはラフ品をもっと増やしていきたいですよね。

そうなんですよ。データからみると現在はラフ品がどんどん増えています。

会社がどの方向に進んでいけばよいかということですね。

はい、その通りです。

経験も大切ですが、それを裏付けるデータをもとに考えるのは大事ですね。

本当にそうですね。正確にコスト分析ができるようになり、お客様への売値と製造コストを正確に把握できますので、見積もりの精度が上がりますね。

なるほど、そういうことにも役立てられますね。

最後に弊社の対応やサービスについてはどうでしたか?

今回の生産監視システムを導入してから、材料ロス軽減、在庫削減、作業員意識向上などなど、大きな効果が出ました。今後も他の新しいカイゼンのシステムを導入したいです。そこに期待しています。

ありがとうございます。これからも御社のお役に立てるような提案をしていきたいと思います。よろしくお願い致します。

こちらこそよろしくお願い致します。ありがとうございました。