実績紹介

- 現場カイゼン支援

- ミエルカくん

- 生産現場

カイゼンシステム

現場カイゼン支援

実際の現地・現物で専門家がカイゼン指導を行います。

- ・御社の現場へ足を運び具体的なカイゼンを実施。

- ・自らカイゼンできる人材育成。

- ・指導経験が豊富なカイゼン指導の専門家(カイゼニスト)が指導。

6ヶ月間の5Sカイゼン指導を受けたお客さまの声

上海協和アミノ酸有限公司 総経理 平尾修章様

生産、物流現場カイゼン研究会がやってくれたことは100点満点ですよ!!非常に感謝しています。私たちが求めるゴールに合わせた提案をしていただいたことなど、内容にフレキシビリティがありました。

カイゼン指導業務の概要

5Sを中心とした現場の意識改革と管理監督者の育成を目的として、2012年4月から約6カ月間カイゼン指導を実施した。カイゼン指導にあたっては、製造部を中心に20名ほどのカイゼンチームを結成し、カイゼン指導者である山下和博によって毎月3日間の指導が行われた。内容は「5Sと見える化」「管理監督者の育成」「ムダ取りと作業要領書の作成」「小集団活動」である。

本インタビューでは、同社の総経理である平尾修章様にお話しを伺った。

- インタビュアー

- 平尾総経理、こんにちは。お忙しいところ、お時間いただきありがとうございます。 今日は、生産、物流現場カイゼン研究会が6カ月間実施した現場カイゼン指導に関して、お話を聞かせていただきたいと思います。よろしくお願いします。

- 平尾修章総経理

- こんにちは。こちらこそ、よろしくお願いします。

- インタビュアー

- さて、まずは、このインタビュー記事を見ていただく皆さんに御社のことをご紹介したいと思います。御社の概要をご説明していただけませんか?

- 平尾修章総経理

- 弊社は98年に日本の協和発酵工業株式会社(現・協和発酵バイオ)と冠生園グループとの合資で設立しました。輸液用のほか、健康食品や工業品の原料となるアミノ酸の生産と販売を行っています。

- インタビュアー

- 販売先は中国国内だけでなく、世界中に広がっていますよね。

- 平尾修章総経理

- おかげさまで、順調に注文を頂いております。今の目標は安定的に製品を供給することです。また未来の目標は『世界ナンバーワンのアミノ酸工場』としています。

- インタビュアー

- それは、本当にすばらしいですね。御社のブランドがお客様に支持されているのでしょうね。さて、今回、5Sを中心とした6カ月間の現場カイゼン活動を実施されましたが、実施されるに至った経緯を教えて頂けませんか?

- 平尾修章総経理

- はい。私はこの工場の総経理として赴任して約1年経過した時点で、5Sや設備の維持管理などを社員は知っているのですが、まだ意識が低いと感じていました。日本の本社からも5Sを進めてほしいという要請がありました。

- インタビュアー

- なるほど。現場の作業員の意識を変えたかったということですか?

- 平尾修章総経理

- はい。例えば、現場監督者に問題を指摘したときに、自分はやりたいのだけれど、皆がやってくれないという答えが返ってきました。そこで、全員の集合教育をやろうと考えました。ただトップダウンで一気にやらせるのではなく、カイゼンのプロセスを一緒に経験して、「共感」や「共有体験」を持ってもらうことが重要だと考えました。

- インタビュアー

- その通りですね。トップダウンでやらせるとその時はやりますが、その後も自分たちで継続してやるかどうかは疑問ですよね。また、私が面白いなと思ったのは、成果の獲得の仕方について平尾総経理は、「魚をもらうのではなく、魚の釣り方を学んでほしい。」という姿勢を一貫されていたことです。

- 平尾修章総経理

- そうですね。もちろんカイゼンのプロセスを共有することは大事なのですが、今後自分たちでカイゼンできるようなやり方を学んで欲しいと思いました。例えば、QC7つ道具は知識としてはあったけれども、それを使ってどのように問題を分析し解決案を考えていくかはよくわからなかったと思います。また、チームで競争させるとみんな頑張ってやりましたよね。

- インタビュアー

- そうでしたね。平尾総経理の中では、それなりの手ごたえを感じましたか?

- 平尾修章総経理

- そうですね。言えば通じる、できるというのはわかりました。これは成果だったと思います。今後はこれを個別の成長につなげて、人事制度まで反映していきたいと考えています。

- インタビュアー

- 確かに今回実施したカイゼン活動は本当に意義があったと私も思います。ところで、活動の推進にあたって外部の力を利用しようと思ったのはどうしてですか?

- 平尾修章総経理

- 内部だけで実施すると、自分たちの知っている範囲だけのカイゼンになってしまう恐れがありました。それに対して外部の組織は他社と比較しながら新しい情報を提供してもらえます。自分たちだけでやれる範囲は限界があると感じています。

- インタビュアー

- なるほど。さらに数ある外部の中で当研究会を選んでいただいたのはどういう理由がありましたか?

- 平尾修章総経理

- 生産、物流現場カイゼン研究会の提案には、フレキシビリティがありました。まず、私たちが求めるゴールに合わせた提案をしていただいたこと。また、1カ月目と3カ月目の状況を見て、カイゼン指導をキャンセルできる条件になっていたことです。

- インタビュアー

- 評価いただきありがとうございます。6カ月のカイゼン指導を通じて期待した成果は上がりましたか?

- 平尾修章総経理

- そうですね。点数をつけるとしたら80点くらいですかね。カイゼンチームのメンバーはよくやってくれたと思いますが、社員全員に浸透したかと言うとまだ足りないと思います。例えば、ドアを開けたら閉めるという躾は全員できるところまで持っていきたいです。ただ、生産、物流現場カイゼン研究会がやってくれたことは100点満点ですよ。非常に感謝しています。

- インタビュアー

- ありがとうございます。それを聞いて安心しました!生産、物流現場カイゼン研究会の進め方についてはどうでしたか?

- 平尾修章総経理

- カイゼン指導者の山下先生に任せきりにしないで共同作業で進めて行くことが重要だったと思います。総経理である私や中方のトップである副総経理が積極的に参与して良かったと思います。

- インタビュアー

- なるほど。

- 平尾修章総経理

- 生産、物流現場カイゼン研究会は、まず20人くらいのカイゼンチームを結成して、そのメンバーにカイゼン指導をしていくというアプローチですが、それは正しかったと思います。100人を集めて一気に集合教育をするのは難しいでしょう。

- インタビュアー

- そうですね。それと、できるだけワークショップ形式で進めました。

- 平尾修章総経理

- 通常の講義形式だと寝てしまう人もいると思うので、ワークショップ形式でやる必要があると思います。

- インタビュアー

- ありがとうございます。それでは、カイゼン指導を通じて期待以上の成果が上がった点はありますか?

- 平尾修章総経理

- 管理監督者の育成ですかね。日本ではOJTによって暗黙知に至るまで教育ができていると思いますが、外国では体系的に教えられていなかったと思います。特に弊社の主管は専門職だと思っている傾向が強く、管理者という認識が薄かったですね。

- インタビュアー

- なるほど。人事コンサルティング会社による第三者評価では、御社の現場監督者である班長の意識レベルが高いという結果でしたよね?

- 平尾修章総経理

- はい。弊社は日系企業と中国系企業との合資会社ですから、一つの会社として社風を大きく変えるときに必要な教育ができたと思っています。また、中方のトップが積極的に参加してくれたので、非常に良かったと思います。

- インタビュアー

- それは大きなカイゼンですね。今後の課題は何がありますか?

- 平尾修章総経理

- この活動を社内にもっと拡げて行くことですね。カイゼンの考え方や手法をよく理解している人を社内で2、3人育成したいです。今後、私が日本に帰任しても、現場で頑張ってやってくれる中国人スタッフが必要です。

- インタビュアー

- その通りですね。何人かの候補者が思い浮かびます。

それでは最後に、カイゼン活動を成功に導くために必要なことは何だとお考えですか?

- 平尾修章総経理

- まずはトップのやる気、プロジェクトリーダーのやる気、そして、事務局等の協力ですかね。

- インタビュアー

- なるほど。私も今回の平尾総経理のカイゼン活動実施への決断は大きな意味があったと思います。

- 平尾修章総経理

- 今回のカイゼン活動が上手くいかないかもしれないというリスクも含めて、生産、物流現場カイゼン研究会と一緒に挑戦する決断ができました。

- インタビュアー

- そうですね。現場では必要だと思っていても本社がOKしないというケースも多いですからね。

- 平尾修章総経理

- 私は社員たちに、仕事を通じて成長してほしいと思っています。今回はその成果を実感しました。

- インタビュアー

- 確かにそうですね。今後、管理監督者がもっと成長してくれると嬉しいですね。今日はお忙しいところどうもありがとうございました。

- 平尾修章総経理

- こちらこそ、ありがとうございました。

6カ月のカイゼン指導終了時に、カイゼンチームメンバーに表彰状を授与した。

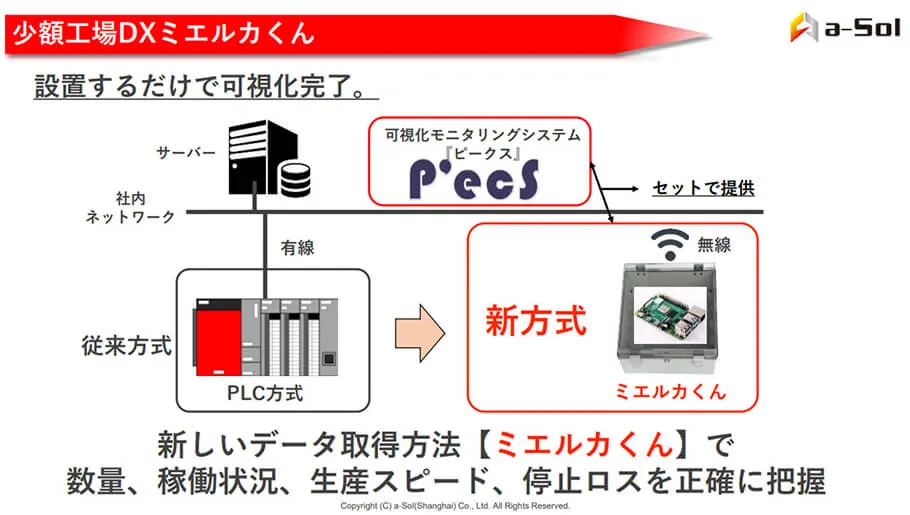

ミエルカくん

わずか1時間で導入完了。

生産データを自動収集し、生産性を即日「可視化」

設置するだけ。少額で始める工場DX

- ・設備改造、PLCプログラム、設備メーカー、技術者、システム業者すべて不要。

- ・センサーによるCT測定により、設備、人の動きの速度を測定し自動異常検知。

- ・ストップウォッチでの計測不要で、作業や設備の細かな停止ロスまで数値化。

– 01. 段替え・生産準備時間適正化による材料ロスの低減

背景と導入前の課題

A社 ケーブル製造

-

- 1

- 背景

加工機と巻取機2つの設備から構成されており、 加工した導線を材料で挟み込みながら巻取ることでケーブルが完成する。

-

- 2

- 導入前の課題

加工機を段替えの際に巻取機は停止させず、位置調整を行うため、段替えや準備に時間がかかると、その間、材料は使用され続けロスが出ている。

「材料ロスは発生しているがどのくらい段替えや準備でロス時間があるか把握できていない。」

活用方法

-

- 1

- データ取得対象

加工機と巻取機の信号灯データを取得

-

- 2

- データ活用の工夫

加工機と巻取機の両方が正常稼働の場合のみをロスのない正常状態と工場全体で定義。 どちらかが停止しても、材料ロスが発生。 このロス時間を製造課の評価KPIへ設定。

-

- 3

- ロス原因の発見

現場と事務所にモニター設置

段替えや準備作業だけでなく、材料補充、運搬に多くのロスがあることが判明。

「事実に基づくロス時間の取得とリアルタイムでのロス時間の表示アラート機能を導入し、異常を放置しない環境の構築」

現場と事務所にモニター設置

導入効果と今後のステップ

-

- 1

- ロス時間管理活動の実施

ミエルカくんから取得したロス時間を、 毎週、事務所と現場に表示し、要因の洗い出しと今週の対策を決定。

-

- 2

- 材料ロス率の低減効果

導入から1年8ヵ月で材料ロス率が8.18%改善

⬇︎

約1,580万円の原価低減効果を達成 -

- 3

- 導入後の変化

段替え時間、前準備の時間の現状把握が進み

より短いスピードでできるようになってきました。

稼働情報のデータが把握できるようになったため、正確な原価分析ができるようになり、立上げ当初から変わっていなかった基準原価の見直し、見積作成への反映も可能になりました。

見える化だけで終わらず、取得データをどう活用するか最初に組織内で決定したことがこの変化につながったと感じます。 -

- 4

- 今後のステップ

今後はこの段替え時間の低減を活かして、より多品種小ロット生産を前提とした生産、生産計画の作り込みに着手していく予定です。

– 02. 生産実績・稼働率自動収集による日報作成工数削減

背景と導入前の課題B社(掛脂製品製造)

-

- 1

- 背景

上海工場でエアコン向けの劇脂製ファンを製造。

メインは成型機での製造で58台が稼働中。 -

- 2

- 導入前の課題

58台の設備の生産実績、可動率、出来高を 1台ごとに紙に記入しエクセルに転記して日報を作成するという作業に多くの工数。

そして、特にそのデータも活用されていない。

「毎日、58台分の日報を作成。

作業者が紙記入→エクセル転記の作業に工数をかけている」

毎日の設備58台分の日報。

ミエルカくんの活用方法

-

- 1

- データ取得対象

成型機の開閉部分と段替えボタンから生産数とCT、段替え時間を取得。

-

- 2

- データ活用の工夫

センサーからの取得情報をそのまま日報に反映させることで日報作成作業を自動化。

生産計画達成しているかどうかでなく設備の動きを基準とした出来高把握を実施。

また、簡易スイッチを追加し、空打ちはカウントされないようにすることでより正確に把握。

「ミエルカくん+日報自動化システムによって必要な情報をセンサーから取得し日報の自動作成を実現」

導入効果と今後のステップ

-

- 1

- 日報作成工数の削減

日報への記入作業だけでなく、付随する印刷作業、メール送付作業なども削減。

「直接効果のみで作業者2人分、20.6H/目の工数削減を達成」 -

- 2

- 間接効果

日報情報のみならず、生産情報がリアルタイムで確認できるようになったので段替えや、いつ、どの設備が停止しているかがすぐにわかるようになりました。

そのおかげで、管理者の異常対応がスピードアップし、少しでも停止時間を減らそうという行動が見えるようになりました。 -

- 3

- 今後のステップ

直接作業の工数は削減しましたが、まだ本格的なデータを活用した生産性アップには手を付けれていません。

今回の導入で、今まで工場としてあいまいだった生産性という数値が測定可能になったので、現状の把握がようやく終わったところです。

今の実力が分かり、今後は現場の努力が数値でわかるので評価に組み込みながら生産性向上の活動を継続していきます。

– 03. CT実績と停止時間測定による本当の生産性可視化

背景と導入前の課題C社(複合機向けシャフト製造)

-

- 1

- 背景

上海工場で複合機向けのシャフト加工。

研磨機での加工後、ゴムと溶接して完成。 -

- 2

- 導入前の課題

日報上は可動率90%近くが続いているが、現場を通ると停止が目に付く。特に未納などがある訳でもない。現場の報告だけ見ていると、生産性向上の余地がないことになってしまう。そんなことはないはずで正確なデータを知りたい。

「問題が見えない工場なのが課題。

改善余地があることを人を介さないデータで見える化したい」

ミエルカくんの活用方法

-

- 1

- データ取得対象

研磨機の可動部分と信号灯から生産数とCT、稼働状況データを取得。

-

- 2

- データ活用の工夫

生産計画作成に使われているCTの理論値とCT実績との差を比較。理論値が長く設定されており、無意識に生産計画が甘く作らていることが判明。

かなり停止しても、計画と実際の能力に違いがあるため、簡単に計画が達成されてしまい、問題が見えなくなっていた。

「CTスピードと停止時間を収集することで今までの生産計画にはかなり余裕があることが判明」

導入効果と今後のステップ

-

- 1

- 生産能力・計画の見直し

500個/直というのが従来のCTでの生産能力だったが、実績値では600個/直の生産が可能。計画を変更し実際に運用。

今までは余裕があったため、稼働率が高かったが、変更後は停止時間や異常が追加残業につながる。残業が伸びていると問題があったとひと目でわかる。

「現場に蔓延していた余裕を取り除き生産性12%向上を達成」 -

- 2

- 余剰な生産能力の削減

今までは余剰なリソースを抱えていたため簡単に生産計画を達成していた。

そのため、清掃時間や休憩が多く取られていたことも判明。

本当の生産性がデータとして見えたことに残業時間の削減、アルバイトの削減を実施。

「残業含めた人件費で20,223/月の削減効果を達成」 -

- 3

- 今後のステップ

何かカイゼンの努力をしたというよりは、やっと正常の管理になったという状態です。管理や数値把握を現場に任せきりになっていたため、実情との乖離が進んでしまっていました。今後はやっとデータで問題が見えるようになったので、それをいかに起こらないようにするかという活動を始めていきます。

やっと実情に基づく生産管理ができるように。少しの停止でも問題として可視化されるので、ここから改善を進めたいです。

ミエルカくんの無料トライアルができるのはa-Solだけ

今の御社設備の実際の稼働状況、出来高、気になりませんか?

見える化システムも、データ収集する実機も、全て無料で貸し出しミエルカくんを体験頂けます。

現場カイゼンの第一歩まずは資料請求から!!!!

無料トライアルも受付中!

生産現場カイゼンシステム

現場で起こっている問題を自動認識技術(IT)を活用して

生産、物流現場をカイゼンします。

- ・カイゼンの極意『TraceMan』

生産活動に関するあらゆる情報を収集、検証し、生産活動を

バックアップするパッケージソフトです。 - ・お客様の声を反映した『お客様オリジナルシステム』

汎用ソフトとは違い、御社の業務フローをもとに開発することにより、現行業務と親和性の高いものとなります。

製品トレーサビリティーシステムと実装基板ポカヨケシステムを導入

津地本電子(東莞工場)王経理、増田顧問

もうこのシステムがないと、生産が動きません!!

必要な生産データがすぐにわかるようになって本当に便利になりました!!!

- インタビュアー

- 王さん、増田さん、こんにちは!!お忙しいところ、お時間頂きありがとうございます。 今日は、生産現場カイゼン研究会が開発、導入した製品トレーサビリティーシステムと実装基板ポカヨケシステムに関して、お話を聞かせて頂きたく訪問させて頂きました!!よろしくお願いしますね!!

- 増田さん、王さん

- こんにちは。こちらこそよろしくお願いします!!!

- インタビュアー

- さて、まずは、御社ではどういったものを生産されているのですか?

- 増田さん

- 弊社では、電子機器、電化製品用の実装基盤の組み立て、FPCの生産などを行っております。ここ東莞では2工場、約2000名の従業員を抱え、当地の日系家電大手メーカーなどの納品を行っております。

- インタビュアー

- 2000名もいらっしゃるんですか。管理が大変ですね~~

今回は、生産履歴が追跡できる「製品トレーサビリティーシステム」と「実装部品検証用ポカヨケシステム」を同時に導入されたわけですが、導入する前に社内で抱えられていた問題があったかと思いますが、具体的にどのような事が発生していましたか?

- 増田さん

- まずは生産履歴が追跡できる「製品トレーサビリティーシステム」のほうですが、実はお恥ずかしいことに、2008年にかなり大きな不良品をお客様に流出させてしまったんですね。

- インタビュアー

- なるほど。

- 増田さん

- 実装基板に載るある部品を規定管理外で管理していて、それを誤って使用し製造してしまったんです。

- インタビュアー

- そうなんですか。ちなみに、どれくらいのロスが出てしまったのですか??

- 増田さん

- あまり大きな声では言えませんが、約500万円程度ですかね・・・・・・

- インタビュアー

- それは大きいですね~~

- 増田さん

- 金額のロスもそうなんですが、もっと大きなロスがあってですね。その500個程度の部品の生産履歴を取るのに3人で2週間もかかってしまったんです。

- インタビュアー

- え~!!!そんなにかかってしまったんですか?

- 増田さん

- そうなんですよ。生産履歴は取っているんですが、なんせ紙ベースでして。どこにいつのデータがあるのか、探すだけでも一苦労。挙句、出てくるデータは間違えだらけでして・・・・・お客さんには本当に迷惑かけてしまったんですよね・・・・

- インタビュアー

- それが主な要因で現場にシステムを入れようとされたわけですね。では、なぜ生産現場カイゼン研究会の開発したシステムを??

- 増田さん

- じつは、そのご迷惑を掛けたお客様が日系超大手である複写機メーカーさんでして。すでに生産現場カイゼン研究会が開発、導入したシステムが導入されていたんですね。

- インタビュアー

- なるほど。

- 増田さん

- それがきっかけではありました。システム導入の目的としては、精度の高い生産履歴データをタイムリーに提供すること!!が最優先課題でした。

- インタビュアー

- そうですよね。それは今の製造現場では必須ですからね。導入後はその課題は解決されていますか?

- 増田さん、王さん

- もちろんです。副産物的な効果まで出ています。というのも、今までは過去の生産履歴を追うことは非常に大変でした。なんせ、すべて紙で管理してあり、その書庫もあっちこっちにあったので、どこに何があるのかさっぱりわからない状態だったのです。ですので、作業員も管理者もその履歴を探す事が非常に面倒である事を知っているので、だれもやりたがらない作業だったんですよね。

- インタビュアー

- そりゃ~そうですね~~!!

- 増田さん

- で、システムを導入した後は、簡単に履歴データが出てくるので、分析や様々な分野で本当に楽になっています。また、工程間での作業飛ばしを検出できるようになっているので、不良品もその場でキャッチできる事に繋がっています。

- インタビュアー

- それはよかったですね。では、すこし、現場を拝見させて頂けませんか?

さて、まずは、御社ではどういったものを生産されているのですか?

- 増田さん

- もちろん!!

- 王さん

- これは、実装前の基板にバーコードが書かれたシリアル番号を貼り付けています。

- インタビュアー

- 細かい作業ですね~~

- 王さん

- え~。これがないと、生産現場でトレーサビリティーが取れないですからね。

- インタビュアー

- このシリアル番号が生産Lotとひもついていて、各工程や、修理現場で読み取り(スキャン)するわけですね。

- 王さん

- 実装ラインの工程では、このように、動くコンベアの上に固定式のバーコードリーダを設置して自動的に読ませています。

- インタビュアー

- 無人化できているわけですね。

- 王さん

- 実際にはこんな感じで読ませているんですよ。

- インタビュアー

- コンベアスピード結構速いですね~~~!

- 王さん

- そうなんですよね。実装の工程ではこのようにシリアル番号をスキャンさせています。

- インタビュアー

- なるほどですね。

- 王さん

- ここの工程では、基板に張られたシリアル番号のバーコードをスキャナで読みこみ、工程をスキップしていないか、不良品が紛れ込んでいないのか?を検査することが出来ます。

- インタビュアー

- シリアル番号のバーコードをスキャンすれば、不良品の情報までわかるんですね。